Witam. Dziś zaprezentuję rozpoławiacz i wyciągacz do wałów.

Do wyboru jeden podpunkt z każdego punktu. Wszystko ze wszystkim można mieszać.

Mój zestaw to 1,1,2,1,1

Potrzebne materiały:

I

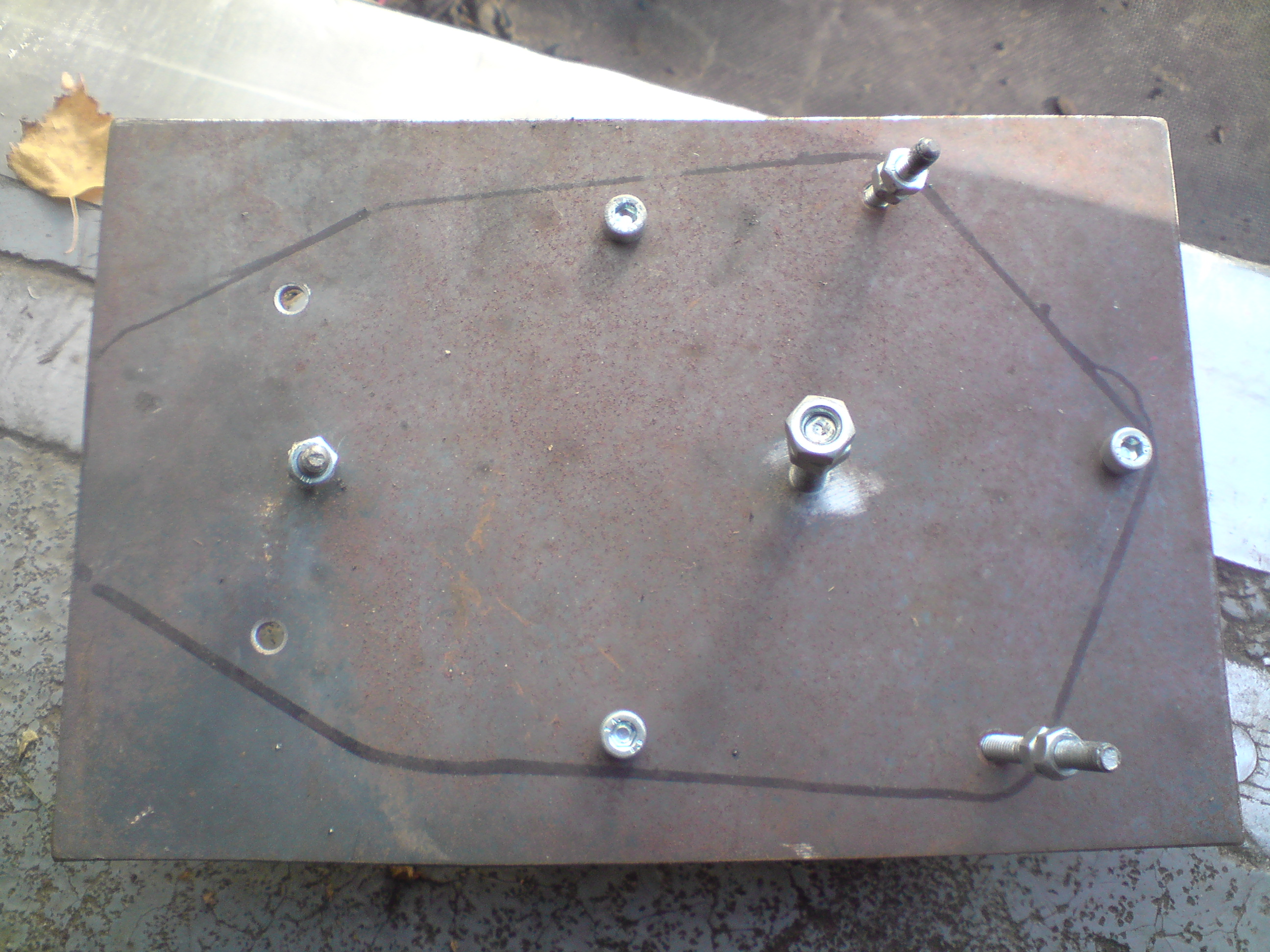

1-Blacha na wielkość dekla. Moja ma grubość 3mm, ale jest to trochę za mało. Pasowałoby wspawać jakieś wzmocnienia wzdłuż.

2- Alternatywą jest deska tej szerokości. Dużo bardziej wytrzymała, tańsza i łatwiejsza w znalezieniu.

II

1- Śruby m6 długości około 70mm 3 sztuki. Należy to sobie przymieżyć w zależności od grubości deski/blachy.

2- lub szpilka m6 podocinana i skontrowana z nakrętką bądź zaspawana z nakrętką

III

1- Śruby m6 długości 100mm lub dłuższe 3 sztuki.

2- szpilka m6 podocinana i skontrowana z nakrętką bądź zaspawana z nakrętką.

IV

1- Śruba m8 która będzie naszym głównym narzędziem. Może być m10 a nawet m12

V

1- nakrętka m8/m10/m12 w zależności od śruby.

Narzędzia

1-Wiertarka

2-Wiertło 7mm

3-Jedno z tych trzech w zależności od śruby.

-wiertło 9mm

-11mm

-m13mm

Narzędzia peryferyjne (obędzie się bez nich)

Spawarka

Szlifierka kątowa(Bosz/diax/gumówka)

Ściągacz stolarski

Punktak

Marker

Dobra. Tyle z głupot. Teraz robota.

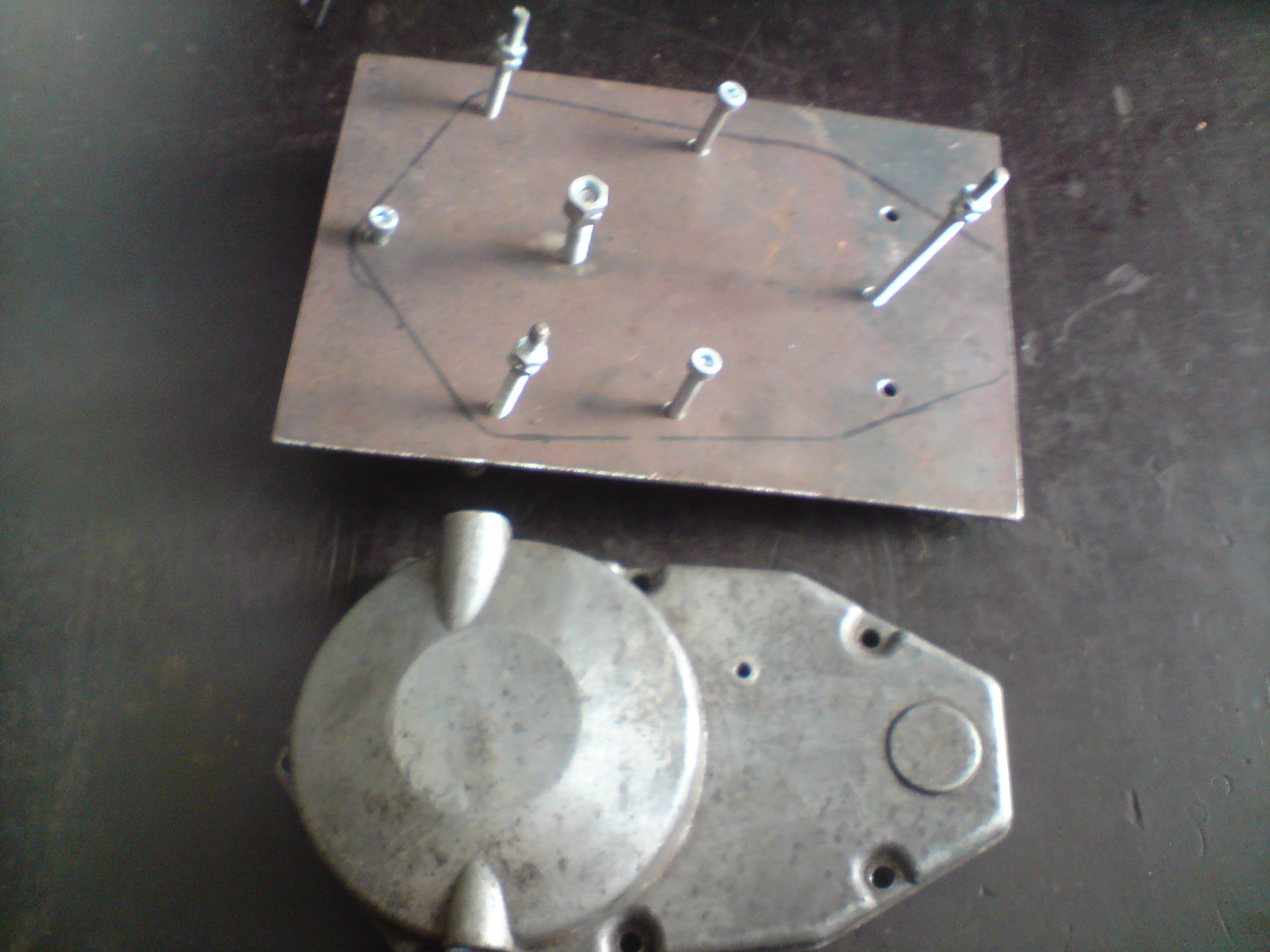

Łapiemy sobie dekielek jako wzornik do ściągacza

Zaznaczamy w otworach po śrubach markerem miejsca pod odwiert. Fajnie także odrysować całość.

Nazwijmy to teraz strona sprzęgła.

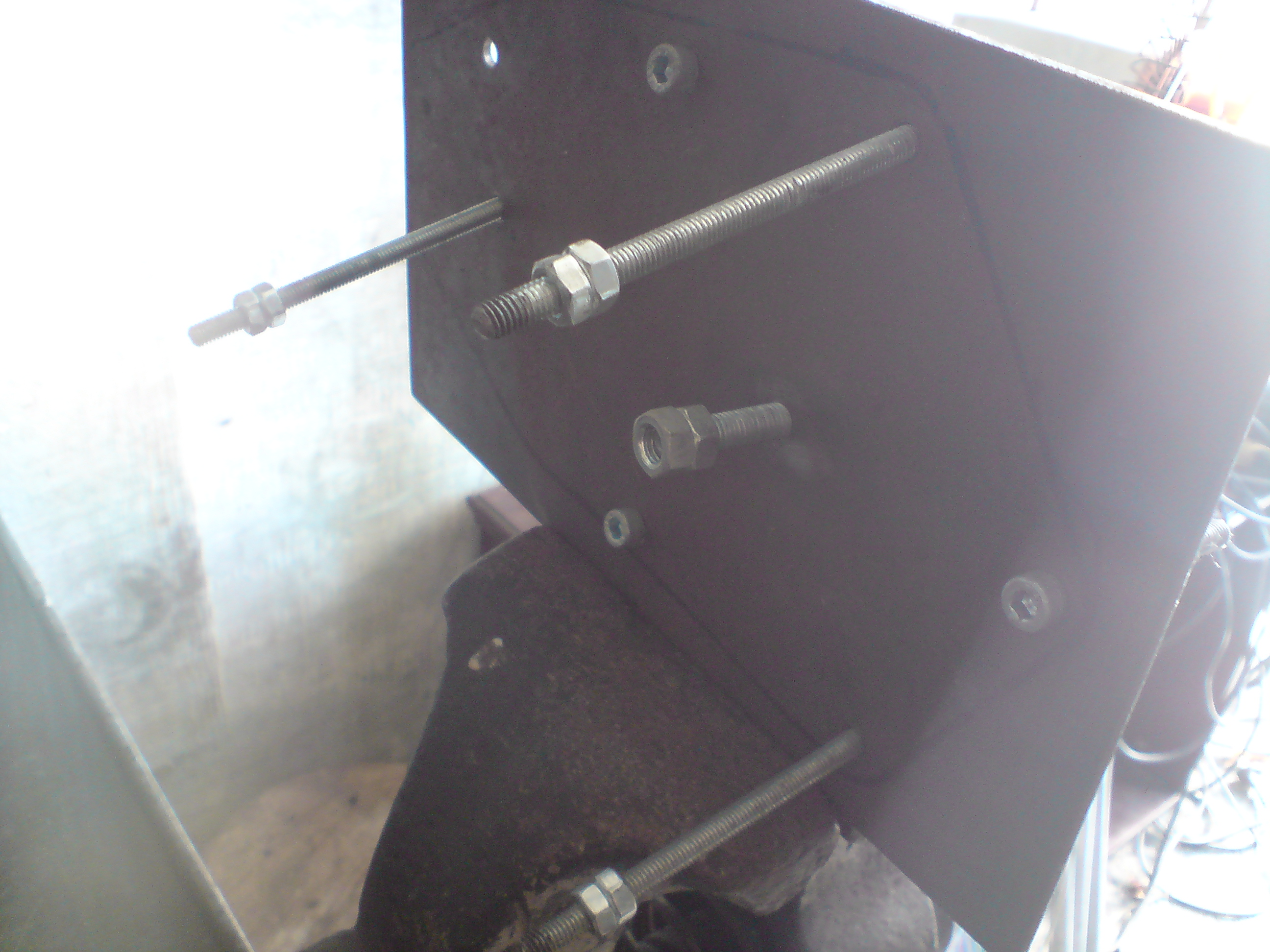

Na zdjęciu widać 2 puste otwory. Z nich osobiście nie korzystam.

Stawiamy punkty, odwiercamy otwory.

Teraz czas na otwór pod 2-gą stronę silnika. By przykręcić ściągacz od strony magneta celem wypchnięcia wału korbowego należy zrobić dodatkowy otwór który trzyma dekiel.

Jakoże delke mają 2 otwory "wspólne">>

Przykładamy dekiel magneta od 2-giej strony naszego ściągacza i przestrzeliwujemy śrubami dekiel ze ściągaczem, następnie ściskamy ściągą stolarską i stawiamy punkt w 3-cim otworze delka. Nie jest to takie proste, gdyż dekiel jest dość wysoki w tym miejscu i nie ma prowadzenia śruby, ale liczę na waszą pomysłowość.

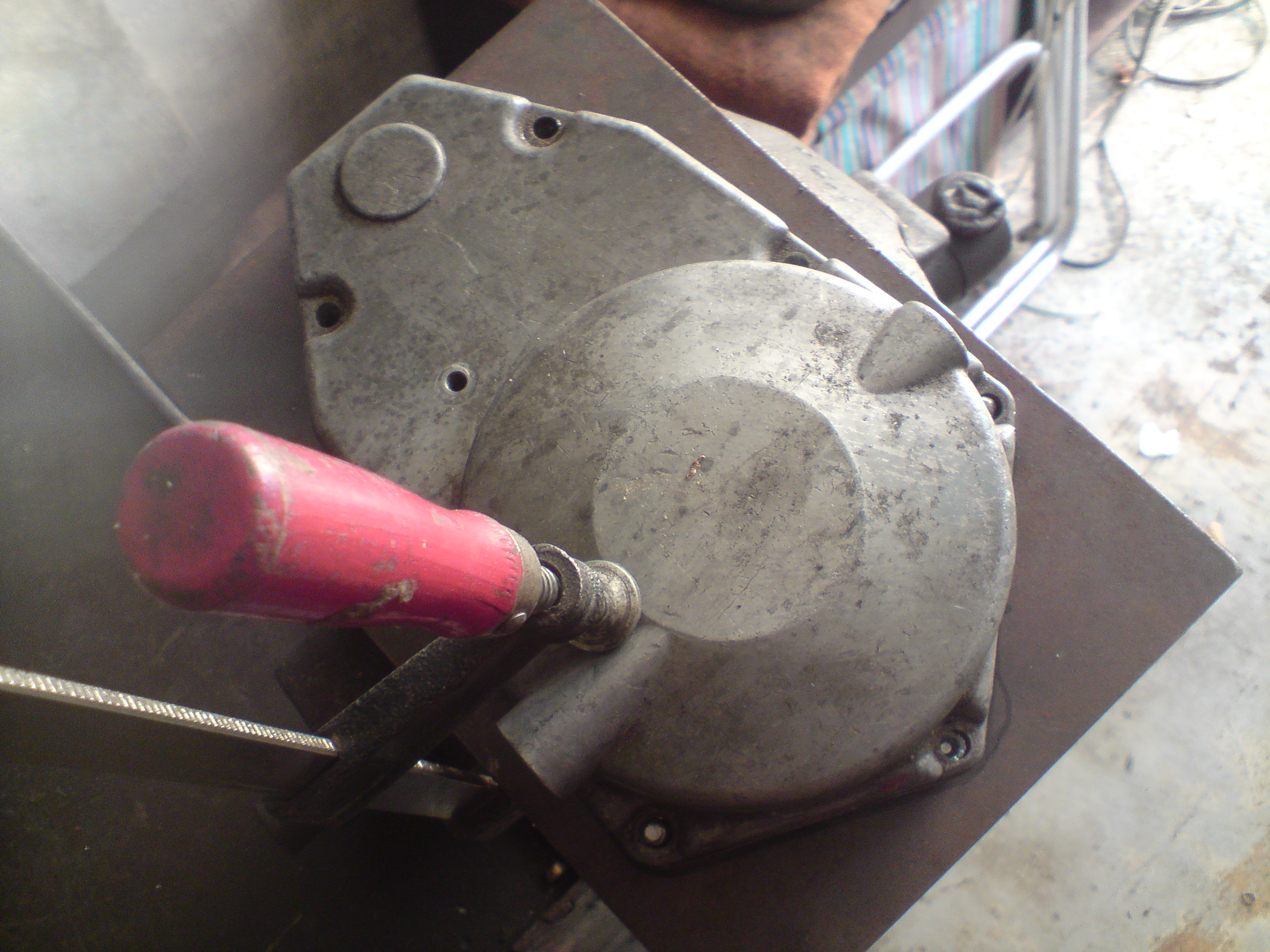

Dobra. teraz jak już większość otworów mamy wykonanych, należy wykonać otwór pod główną śrubę.

Jak to zrobić? Pogłówkować, pomierzyć, pomatematykować ALBO

Posmarować czubek wału sylikonem/olejem przykręcić ściągacz do prawego karteru na 3 śruby o te wystające

I wedle prowadzenia tych śrub odcisnąć znacznik na ściągaczu.

Można także włożyć kulkę w centrowanie wału, docisnąć naszym ściągaczem i pieprznąć młotkiem celem odbicia znaku.

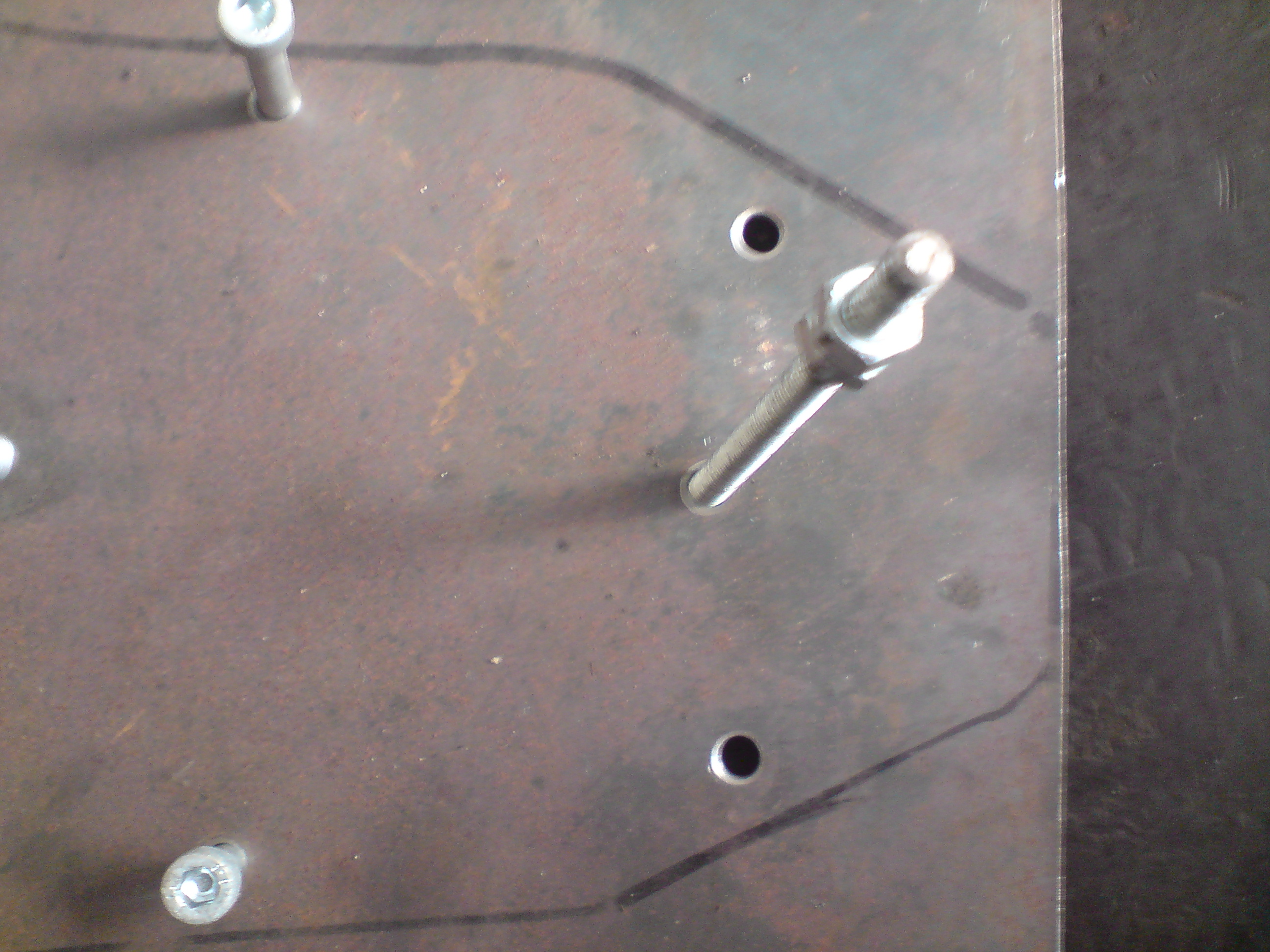

Osobiście nie polecam robić gwintu w blasze, gdyż często potrafi wyjść zwyczajnie krzywo. Łatwiej przewiercić otwór większą średnicą wiertła a śrubę "wyciskową" kontrować od spodu nakrętką ręcznie, bądź przyspawać z którejś strony blachy.

Wysoce wskazane jest także naostrzyć śrubę wyciskową która będzie się trzymała nakiełka na wale. Bądź jakieś kombinacje z kulką łożyskową.

Tutaj strona odpowiedzialna za przykręcenie od magneta i wypychanie wału z lewego karteru

Brak wyciskacza w miejscu skrzyni biegów jest spowodowane tym że skrzynia nie trzyma niczym obu połówek. Jedyne co może delikatnie blokować jest to wałek pośredniczący od kopniaka. To to gówno którego nigdy się nie odkręca i nie wymienia, bo się nie psuje.

Pamiętajcie o wystarczająco długich śrubach mocujących i śrubie wypychającej!

Pamiętajcie o wybijaniu gum tłumiących drgania (silentbloki) z połówek przed rozpoławianiem!

Analogicznie można wyprodukować ściągacz do jakiegoś innego pierdziela, typu jawka czy czwórka.

A nie, przepraszam. Czwórki się nie psują.

Notatka od seler1500, 31-10-2019 15:39:07

Jedyne do czego można się przyczepić, to ostrzenie śrub wyciskaczy - będą nam niszczyć nakiełki wału, przy regeneracji będzie to sprawiało problem. Najlepiej wspawać tam kulkę łożyskową i zapomnieć o sprawie. Przed wspawaniem kulki oczywiście frezujemy w śrubie "dołek" ustalający kulkę do spawania.

Mam małe wątpliwości jeszcze co do spawania tej kulki a ostrzenia śruby, dlatego nie zamykam do czasu rozwiania ich.

|